催生GRAND SEIKO概念的,是品牌想要打造全世界最佳手表的渴望,以及持续将机械表的精准度推进到极致的努力。GRAND SEIKO兼容了最新科技及在工艺技术上的广度,藉此将制表工艺提升到巔峰。在品牌主力9S机芯这为数200到300枚的独立零件之中,不论任何一枚零件都必须在功能的细节之上表现出近乎完美的一致性,藉此确保机芯的精准度。负责担当GRAND SEIKO机芯组装重责大任的职人,都已经将其技艺磨练到可以单凭自己的双手将公差调校至百分之一釐米的程度。正是这种极其精细之能事的工艺技巧促成了9S机械机芯的精准度。

9S机芯有哪些不可不知的特色:

★游丝间距

游丝是机械表的核心组件,掌控了整个机械表的精准度。具备优雅屈曲造型的游丝就像是有生命的生物一样,各自具有其独特的特徵。GRAND SEIKO的职人可以辨识出每一个游丝的特徵,配合这种变异性进行作业,将镊子放入游丝之间的空隙,仅仅使用他们的双手进行调整,而且精密度可以达到百分之一釐米。在游丝经过适当的调校之后,那种有如涟漪般美丽的震动足以为所有专业职人带来笑容。见证游丝拥有生命的一刻,就是见证一只机械表诞生的时刻。

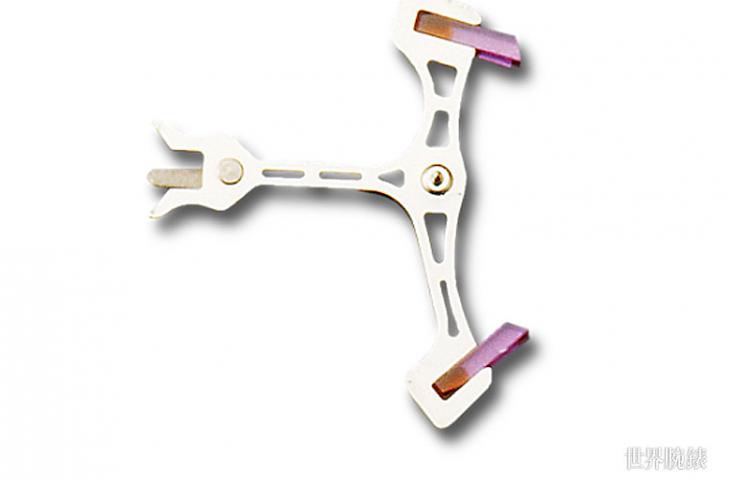

★四摆臂摆轮

摆轮扮演非常重要的角色,负责确保恆定的震频。对于每一只GRAND SEIKO的整体精密度来说,这个部份实在太过关键,它的重量调整公差甚至仅仅只有万分之一公克。由于它是如此地灵敏,即使是最小的温度变化也会造成它膨胀或是收缩,从而引发外形上的扭曲。9S机械机芯将温度对于摆轮造成的影响最小化,并且採用与一般双摆臂或三摆臂不同的四摆臂设计,藉此维持其整体精密度。对于细节上的注意使得在制造上的技术需求也随时提升,因此GRAND SEIKO也在同时尽全力避免摆轮变形,维持腕表极致的精准度。

★手工拋光

发条的驱动力必须透过齿轮传递,并且要同时将能量损失降到最低,确保手表的效能可以长期维持。为了确保来自主发条的驱动力可以有效地传递出去,GRAND SEIKO旗下的职人会亲手逐一打磨轮齿之间的齿槽。对于每一个轮齿的打磨程序,虽然艰辛但却关键,这将可以确保摩擦力会被降到最低极限,并且延长所有零件的寿命。

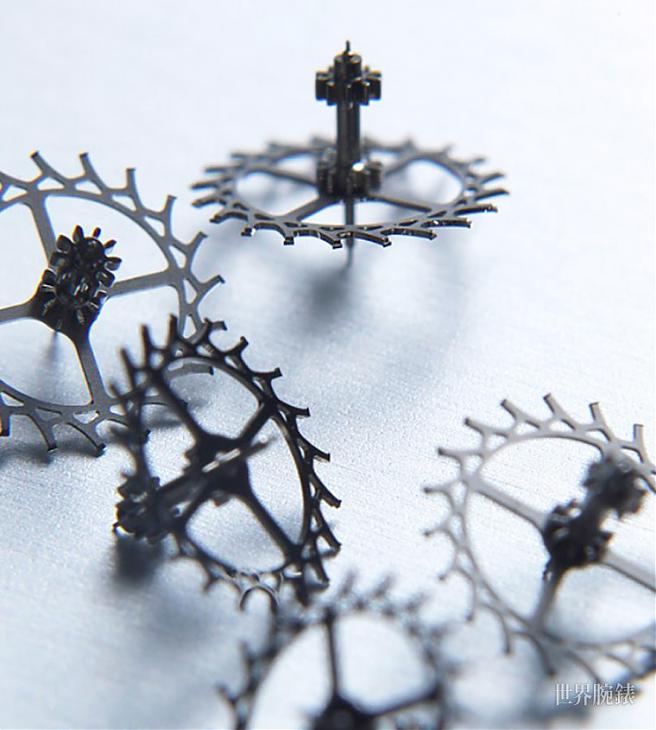

★针对高精密零件的微机电技术

制造9S机械机芯过程需要精密度高的零件时,品牌会採用微机电技术(MEMS,Micro-Electro-Mechanical Systems)。微机电技术是一种高科技的半导体制造技术,透过这种技术,使得轻量零件的制造可以达成极度的高精密度,公差达到千分之一釐米的范畴。

★超越天文台认证(Chronometer)范畴的精准度

1960年首度问世的GRAND SEIKO曾经获得当时的最高「天文台(Chronometer)」标准的官方认证,因此在当时的品牌腕表表面上有标示着”Chronometer”的字样。如今,GRAND SEIKO的手表已经不再标示此一字样,这是因为在1970年代,品牌改用了要求更高的自有标准。而这个标准的最新版,新GS标准则是建立于1998年,而这个标准比其他天文台认证都还要严格。有一部份经过特别调校的9S机械机芯拥有更高的水准。这些经过特别调校的版本拥有每日+4/-2秒的误差范围,并且会标示”GRAND SEIKO Special Standard”字样。

★长达17天的试验

9S机械机芯需在独特而严格的标准之下接受为期17天的评估程序。机芯会在各种不同的条件下接受测试,包括六种不同的方位与三种不同的温度,而且它的每日误差必须维持在非常严苛的范围之内。

▲现役9S机械机芯阵容