催生GRAND SEIKO概念的,是品牌想要打造全世界最佳手錶的渴望,以及持續將機械錶的精準度推進到極致的努力。GRAND SEIKO兼容了最新科技及在工藝技術上的廣度,藉此將製錶工藝提升到巔峰。在品牌主力9S機芯這為數200到300枚的獨立零件之中,不論任何一枚零件都必須在功能的細節之上表現出近乎完美的一致性,藉此確保機芯的精準度。負責擔當GRAND SEIKO機芯組裝重責大任的職人,都已經將其技藝磨練到可以單憑自己的雙手將公差調校至百分之一釐米的程度。正是這種極其精細之能事的工藝技巧促成了9S機械機芯的精準度。

9S機芯有哪些不可不知的特色:

★游絲間距

游絲是機械錶的核心組件,掌控了整個機械錶的精準度。具備優雅屈曲造型的游絲就像是有生命的生物一樣,各自具有其獨特的特徵。GRAND SEIKO的職人可以辨識出每一個游絲的特徵,配合這種變異性進行作業,將鑷子放入游絲之間的空隙,僅僅使用他們的雙手進行調整,而且精密度可以達到百分之一釐米。在游絲經過適當的調校之後,那種有如漣漪般美麗的震動足以為所有專業職人帶來笑容。見證游絲擁有生命的一刻,就是見證一只機械錶誕生的時刻。

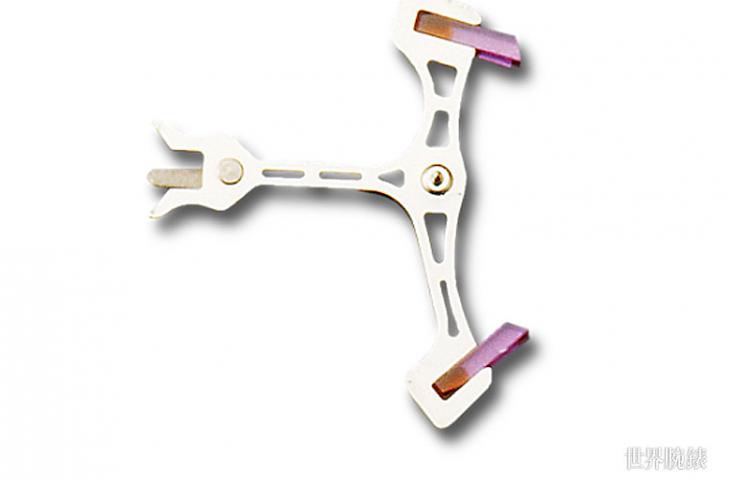

★四擺臂擺輪

擺輪扮演非常重要的角色,負責確保恆定的震頻。對於每一只GRAND SEIKO的整體精密度來說,這個部份實在太過關鍵,它的重量調整公差甚至僅僅只有萬分之一公克。由於它是如此地靈敏,即使是最小的溫度變化也會造成它膨脹或是收縮,從而引發外形上的扭曲。9S機械機芯將溫度對於擺輪造成的影響最小化,並且採用與一般雙擺臂或三擺臂不同的四擺臂設計,藉此維持其整體精密度。對於細節上的注意使得在製造上的技術需求也隨時提升,因此GRAND SEIKO也在同時盡全力避免擺輪變形,維持腕錶極致的精準度。

★手工拋光

發條的驅動力必須透過齒輪傳遞,並且要同時將能量損失降到最低,確保手錶的效能可以長期維持。為了確保來自主發條的驅動力可以有效地傳遞出去,GRAND SEIKO旗下的職人會親手逐一打磨輪齒之間的齒槽。對於每一個輪齒的打磨程序,雖然艱辛但卻關鍵,這將可以確保摩擦力會被降到最低極限,並且延長所有零件的壽命。

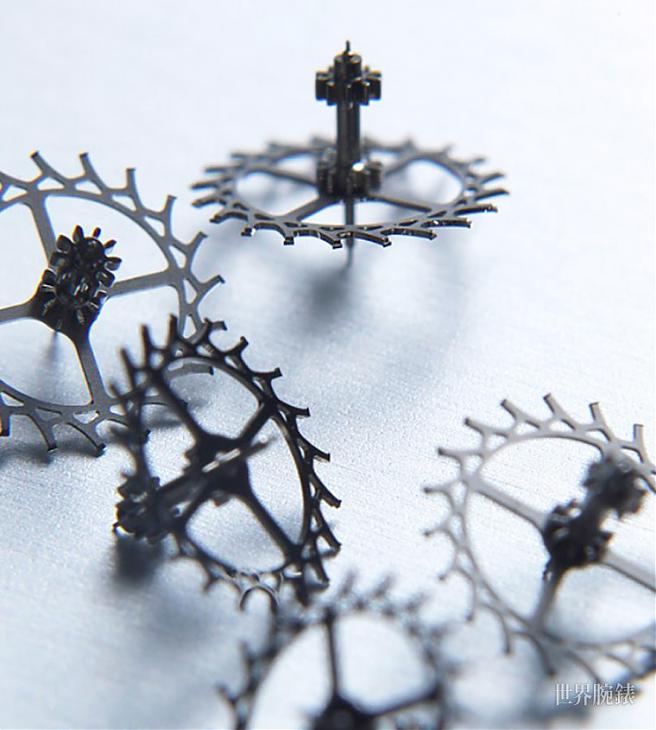

★針對高精密零件的微機電技術

製造9S機械機芯過程需要精密度高的零件時,品牌會採用微機電技術(MEMS,Micro-Electro-Mechanical Systems)。微機電技術是一種高科技的半導體製造技術,透過這種技術,使得輕量零件的製造可以達成極度的高精密度,公差達到千分之一釐米的範疇。

★超越天文台認證(Chronometer)範疇的精準度

1960年首度問世的GRAND SEIKO曾經獲得當時的最高「天文台(Chronometer)」標準的官方認證,因此在當時的品牌腕錶錶面上有標示著”Chronometer”的字樣。如今,GRAND SEIKO的手錶已經不再標示此一字樣,這是因為在1970年代,品牌改用了要求更高的自有標準。而這個標準的最新版,新GS標準則是建立於1998年,而這個標準比其他天文台認證都還要嚴格。有一部份經過特別調校的9S機械機芯擁有更高的水準。這些經過特別調校的版本擁有每日+4/-2秒的誤差範圍,並且會標示”GRAND SEIKO Special Standard”字樣。

★長達17天的試驗

9S機械機芯需在獨特而嚴格的標準之下接受為期17天的評估程序。機芯會在各種不同的條件下接受測試,包括六種不同的方位與三種不同的溫度,而且它的每日誤差必須維持在非常嚴苛的範圍之內。

▲現役9S機械機芯陣容