▲CF面盘制造厂

百达翡丽2004年时收购这间创立百餘年的老牌面盘制作厂,其后陆续迁址、增添设备并进行更专业的分工,确保腕表面盘品质维持高档。

能在表坛中获得表王的美名,百达翡丽自有其过人优势,包括悠久的制表歷史以及专业强大的研发团队等等,此次我们前进品牌位于拉绍德封的重要制表根据地,一探表王如何开发出一款款色艺双全的腕上杰作。

【拉绍德封 La Chaux-de-Fonds】

▲在CF面盘有一个专门区域设置古老的机刻雕花机器,藉由工匠长时间手工雕琢的成品一字排开让人嘆为观止,其精细度非机器化生产能比拟。

面盘制作不假他人之手

除了将日内瓦打造成品牌的制表重心,百达翡丽在拉绍德封也还有几处能实现全线自制目标的大力助手,其中之一便是Cadrans Fluckiger面盘制造工厂,其大约在19世纪中期便已经成立,制作面盘的经验相当老练,Stern家族在2004年将此厂收归旗下,今日品牌多数的面盘与时标零件便是出自于此。百达翡丽接手面盘厂后致力导入更多现代的设备以及改善作业环境,例如品牌曾于2006年将厂房迁址改建,并在2011年添购新式面盘制作机器,另在2014年又专门成立一个部门用以生产金质时标。如今Cadrans Fluckiger面盘厂肩负着为表王作品门面把关的任务,无论腕表的功能简单或复杂,其皆蕴含着百年的面盘制作工艺,也往往能替腕表增添视觉上的吸引力。

▲百达翡丽的面盘零件通常会有两大制作阶段,首先是机器先将面盘雏形以及需要的轴心孔、视窗等冲压成型,再来透过手工替面盘修饰。

参访面盘厂时,品牌向我们解说到其制作面盘的原料约有95%是黄铜,另外5%则是黄金,别看面盘小小一枚,实际上要将面盘做得好是个大哉问,不仅工序比想像中复杂,制作面盘的工匠本身也需要累积足够的经验,在Cadrans Fluckiger面盘厂中,工匠通常是将技术甚至随身工具一代传一代,之所以每位工匠需要拥有自身的器具的原因在于每个人的制作方式与习惯并没有一套标准,因此找到、制造最适合自己发挥也方便上手的工具有其必要性。面盘的制作过程大致可分为两个阶段,首先是透过CNC机器将面盘初步塑形(利用机器辅助的优势就是能快速且大量的打好根基),第二步就是工匠职人精神的体现,一枚机器自动生产出来的面盘离完成还有一大段距离,后续还需经由工匠加以修饰、电镀、上漆,甚至镶钻等。

▲有别于现代CNC机器,古老的机刻雕花机还是需要大量的人工操作,虽然相对更为耗时,但也由此体现出传统制作工艺的精妙。

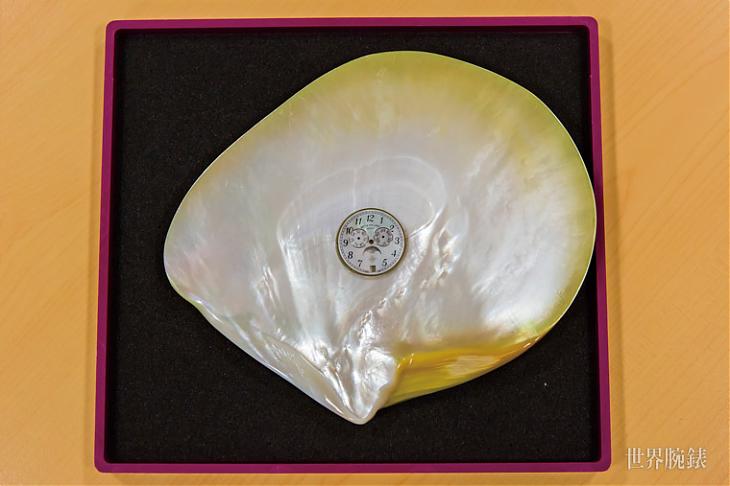

在金属材质之外,百达翡丽女表作品上常见的珍珠母贝材质也是能够突显精深工艺的一种媒材,因为珍珠母贝裁切成面盘大小后相当纤薄,工匠会先在母贝背面上一层白/黑/绿色的保护漆再黏于黄铜面盘底座上,上漆的原因除了保护作用,实际上也因为母贝本身带有一点透明度,如果少了色漆的映衬,往往会透现出底下的金属层,反而影响了珍珠母贝的视感。既然母贝本身很薄,代表它的加工处理就不容易,经验深厚如Cadrans Fluckiger面盘厂,通常制作珍珠母贝面盘时的耗损率也难以避免衝高,加工修饰后平均约只有两成能留待后续的腕表组装过程。我们在现场发现一处陈列许多古董雕刻机具的专区,品牌表示那并非作为展示用,而是能真正用来施作机刻工艺的歷史宝藏,机刻雕花讲究工匠的经验与手艺,想要在此部门独当一面至少都必须接受五年的训练期,至于为什麼要保留手工制作机刻花纹?答案其实不难猜,因为现代化机器虽然能快速生产,但在成品的精细度方面与工匠悉心雕琢的样式与丰富度等还是无法相提并论,而这也是传统制表工艺的一大魅力。

▲常见于品牌女表的珍珠母贝材质由于裁切成面盘大小后的切片相当纤薄,制作过程相对不易,平均而言约只有两成能进入后续的成表组装。

精雕细琢的时标零件

面盘与时标常常是相生相伴的关系,在Cadrans Fluckiger面盘厂中便包含时标制作部门。今日百达翡丽腕表的镶嵌时标一律採用18K金材质制作,而虽然与面盘相较,时标的体积又更「迷你」,但大致来说它们的制作过程相近:先塑形、再加工,时标部分往往在塑型阶段会先将背部的镶爪透过机器冲压成型(方便接下来镶于面盘),然后再进行后面的拋光打磨等制程。除了镶嵌金质时标,也有些款式的时标/刻度则是透过转印的形式,此时面盘需要先经过一定的清洁与上漆程序,接着才是反覆转印字体与线条至面盘。据品牌透露近年来他们制作过难度最高的面盘当属175週年的纪念款Ref. 5175R Grandmaster Chime,除了必然有着细腻的装饰工艺外,该只表究极复杂的显时功能性也有别于一般的面盘制作形式,堪称Cadrans Fluckiger面盘厂工艺的精华缩影。

同样位于拉绍德封,百达翡丽也还有一座大型的工厂,它的主要目的是将原本分散各处的工坊集合起来,目前这裡主要负责表壳制造、拋光以及镶钻等工序,此座建筑啟用的时间不长,具有该区数一数二符合环保概念的新颖设计,同时品牌也未雨绸繆预留土地空间,未来若要扩建还有相当大的开发潜能,接下来我们便将一一拜访这叁大部门。

▲整合式大型工厂

百达翡丽在拉绍德封拥有一座大型工厂,裡面匯聚包含SHG、Calame以及Poli-Art等叁大部门,各司其职负责不同的零件生产或加工。

1. SHG 高级钻石镶嵌部门

在这间复合式的工厂中特色在于它设有一个公共的材料贮存区,使得零件能够就地在厂内进行分配、运送,省却舟车劳顿的时间,同时也更能保障制表素材(例如钻石)的安全性。SHG的任务主要是处理多数百达翡丽的钻石装饰,包含面盘、表圈表壳与鍊带等,镶钻工法除了传统式,另也有所谓螺旋式、品牌专利La Flamne工法以及高度讲究技巧的不规则镶嵌等。百达翡丽对于钻石自有一套检验标准,包括每颗钻石的檯面需要切齐,就连镶入表壳后也必须跟金属保持水平状态,以单一表壳的镶嵌而言,在有机器辅助的前提下平均还是需要27个小时才能完成,可见品牌对于镶钻品质的高标准。

▲SHG高级钻石镶嵌部门负责品牌大部分的镶钻处理,讲究扎实基本功反映在平均一枚表壳的镶钻工时约27小时之久,在迷人光泽背后蕴含深度工艺手法。

▲在品牌各式镶钻工法中,不规则镶嵌的难度堪称顶尖,不只没有特定镶嵌位置可循,如何拿捏大小尺寸钻石的排列更考验着工匠的美学观与技艺。

2. Calame 表壳制造部门

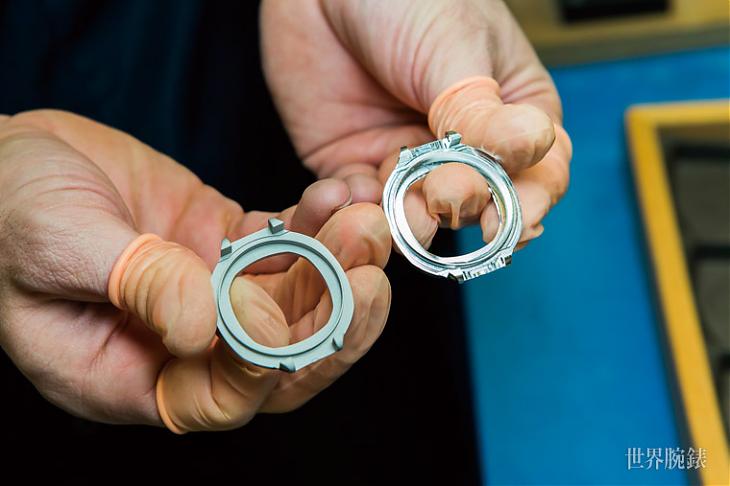

在Calame表壳部门中设置了许多现代化的机器,表壳通过机械大量生产十分便利,但是负责设定机器的工程师在设定电脑的步骤程序却非常耗时,有时需要一整天的时间才能将机器设定就位,设定完成后机器一次就能制造出32枚的表壳雏形,相当迅速。而表壳一旦制作完成,在此也会进行初步的清洁与镜面组装工作,接着才转送至日内瓦进行成表组装。

▲拥有大量现代化生产机器的Calame表壳部门给人一种误入实验室的错觉,机器初步的塑型除了能提升产量与效率,也确保产品能维持一致的规格。

▲复杂的自动化机器虽然在设定电脑的环节需要花费大量时间,不过一旦完成设定,其生产速度变让人嘖舌,一次能产出逾叁十枚的表壳零件。

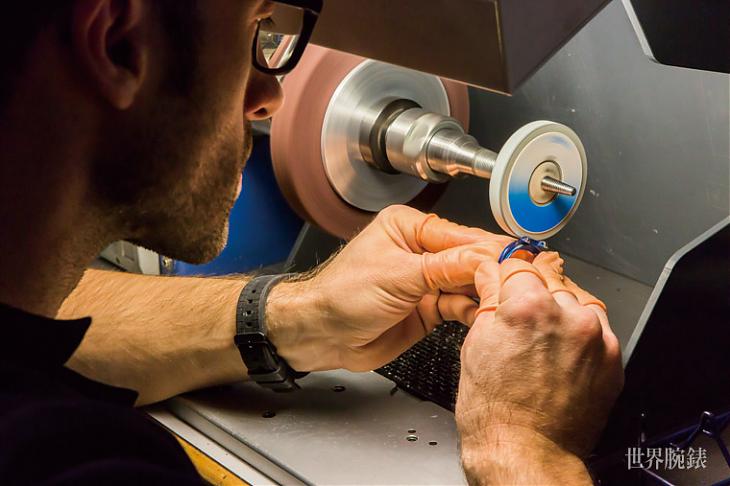

3. Poli-Art 拋光部门

与表壳部门相辅相成的是拋光部门,拋光等同于是在切削金属,对于多数作品都是採用贵金属表壳的百达翡丽而言其中的分寸难捏相当重要,在品牌旗下若需达到拋光师的层级至少需要十年以上的经验,而要拋光到位也不若想像中容易,以甫庆祝週年里程碑的金鹰系列来说,单单拋光金属鍊带便要15道工序,表壳更上看40道工序,当中的繁复制程让人对拋光工作肃然起敬。

▲由自动化机器所冲压出来的表壳雏形(左)与经过拋光处理后闪闪发光的表壳(右)并列,其间的差异不言而喻,由此突显出拋光的重要性。

▲拋光比想像得复杂许多,以百达翡丽热门的金鹰系列为例,光表壳的拋光便需要歷经40道工序才能完成,无怪乎拋光师被要求达到十年以上的资歷。